現在のワインダ工程は高度の自動化が施され,少人数のオペレータとメンテ要員で操業が可能になっている。バルメットはワインダ性能をさらに向上させるため,お客様と一緒に系統立てた作業を行う新しい方法を開発した。

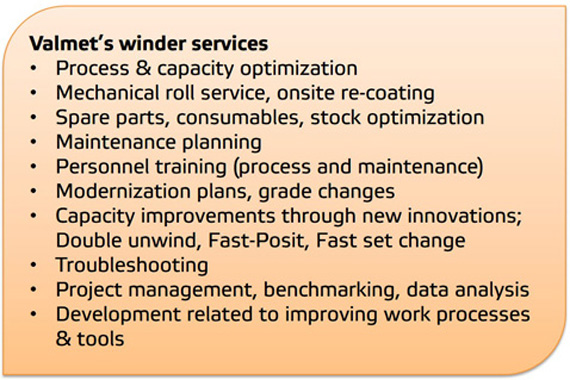

より良い装置が使えるかどうか,品質,プロセスの安全性,最良の作業,そしてメンテ費用と性能の最適バランス——これらは製紙メーカーがワインダ操業で求めていることである。バルメットのワインダ契約サービスは製紙メーカーがこうした目標を達成するのを手助けすることである。

従来式の監査と条件テストによってさらに緊密な協力への道が開かれる。つまり,メンテナンス計画を一緒に作り,装置納入のみの仕事から,活動と目標を共有化する仕事へと向かう。バルメットの専門家は,装置のメンテナンス計画を新たに作るとか更新することによって必要なメンテナンス部品を特定し,さらにスリッタ刃のような消耗品の消費をベンチマーク評価することによってお客様をサポートする。

個々のワインダサービス契約はそれぞれのお客様に固有の生産とかメンテナンスの必要性あるいはその両方を満たすために注文仕立てになっている。バルメットがお客様の現在のワインダ性能と操作を理解するためには,既存の性能値,故障の履歴データ,可能性のある欠点,コスト,メンテナンス計画の状態,資源の状態およびワインダに関係した将来の目標などを検討し議論することが重要である。このプロセスは,契約内容と主要な性能指標(KPI)の基礎を作る。後者は材料管理,装置/コンポーネント,ワインディングプロセス,品質,コストまたはタスクのためにセットすることができる。

協力作業の始めに,バルメットは,お客様と一緒にワインダに特化した維持プログラムを作成あるいは更新する。月,日,これは週または年ベースでのサービス作業とその責任を説明する。テストと定期的なサービス作業の詳細リストも含まれる。維持プログラムはバルメットのワインダにもまた他メーカーのワインダにも同様に適用できる。ワインダのメンテナンス計画、故障履歴、および他の既存装置に固有のKPIは装置の現在の状態を説明するのに利用される。維持プログラムは、個人のノウハウと入手可能な資源に関してお客様のニーズに応じて仕立てることができる。

これはワインダエリアでの必要な資源の利用を最適化でき,加えて,工場の作業者のスキルが発達することで,維持プログラムで決められた基本的なメンテナンス作業に注意を払えるようになる。

英国SAICA纸での一歩進んだ協力作業英国のSAICA纸の帕廷工場ではOptiConcept抄紙機点11のスタートアップ以来,メンテナンスのすべての作業をバルメットに外注している。軽量コンテナボードの生産が1台のWinDrum Proワインダだけで処理されることから,求められる高い性能と有用性に対して莫大なプレシャーがある。起こり得る障害を取り除くために,工場とバルメットは協力してワインダのメンテナンス作業をうまく向上させた。“私たちはワインダの走行性,有用性および速度をさらに高めることができました。英国“とSAICA纸の工場長帕斯Hayrynen氏は述べる。

予防保全作業のグレード分け英国SAICA纸とバルメットは,予防保全の作業説明書をさらに改善し,必要な能力レベルに基づいてワインダ関連の作業を4段階にグレード分けすることで保全計画をさらに一歩進めた。グレード1ではオペレータは,例えば,振動,温度または漏れをチェックする。グレード2では,バルメットの保全チームまたは委託業者が作業を実行する。グレード3では,作業の要求度がさらに高いことからバルメットの保全チームが与える技術的知識が含まれる。グレード4の作業では,バルメットのワインダ専門家を呼び対処する。 ,私たちの工场スタッフの能力とバルメットの能力を引き上げることに系がります。作业说明书ははるかに明了なものとなりますので,各人が何をすべきかが分かります。こうしてワインダ操作に关する総效率が向上「」 系統立ったメンテナンスでより良い性能の確保英国SAICA纸とバルメットは同じ目標,例えば計画生産量(トン数)の達成と突発の休転を回避するといった目標を共有している。“毎年生産ラインの速度アップの目標があるため,ワインダには一層大きな注意を払わないといけません。“とバルメットのミルメンテナンス外注化担当部長であり工場で約40名のメンテナンスチームの長でもあるAntti Veistinenは語る。 “これが,まさに私たちが新たに系統立て先を見越したメンテナンスアプローチを用いて行うことです。装置のケアをより十分に行うことでより良い性能を上げ設定目標を確保できます。“と彼は述べる。 |