誰もが予定外のベルト交換は避けたい。しかしながら,しばしばそのような事態は発生する。その代表的な原因の一として亀裂の発生が挙げられる。ベルト表面に外部から異物の混入があった場合,その激しい衝撃により,ベルトに亀裂や穴が開く原因となることがある。時折,紙面側には見た目には何ら影響が無いにもかかわらず,オesc escル面側に亀裂や穴が開くこともある。また最悪の場合にはオイル面側の内部剥離の原因となり,直ちに湿紙水分プロファイルに悪影響を及ぼし,結果として,許容範囲外の紙品質に陥り,突発のベルト交換を余儀なくされる。

“十分に強度があり耐衝撃性に優れた樹脂を採用することによって,紙面側,オイル面側両面の亀裂を避けることができます。“とバルメットR&Dマネ,ジャ,のSatu Hangforsは言う。

高速の衝撃がベルトに与える影響を,フィンランドにある坦佩雷工科大学にて実験機器(分离式霍普金森压杆)を利用し検証した。

この実験では,金属製のストライカーバーを一定のスピードでベルトサンプルに打ち付け,サンプル背面に置かれたセンサーによって,サンプルを通過してきた力を計測した。もしサンプルが破壊されるような強い衝撃が与えられた場合,その衝撃はより直接センサーに伝わり,高い力が計測される。

ベルト素材が十分な耐衝撃性を有していない場合,紙面側は無傷でもオイル面側は亀裂が発生する可能性があり,内部剥離の起因リスクとなる。

“マシン上では通常の操業条件においてはシュー出口付近に掛かる10 mpa程度が最も圧力が掛かった状態だが,この実験では,実際の操業時に異物をシュープレスに巻き込んだ状態を再現させるために,通常の操業時の10倍から30倍高い衝撃を,小型のストライカーバーをベルト表面に打ち付け再現しました。このような極めて高い圧力,衝撃によりベルトにダメ,ジが生じることは驚くことではありません。とHangforsは説明する。

この実験からベルト素材,構造によってベルトへのダメ,ジに違いがでることが分かった。異なる複数のサンプルに一定の力で衝撃を与えた時に,計測された力が低い値だったサンプルは無傷の状態だったのに対し,高い値が計測されたサンプルは一方の面もしくは紙面,オイル面の両面に亀裂が発生した。また,サンプルの幾かは衝撃に耐え切れず破壊されてしまった物もあった。この実験から度BlackBelt E (Eは极端糸採用品)は他のベルト仕様と比較し優れた耐衝撃性を有している事が示された。加えてこの特性はベルトラ@ @フを通じて変化が少なく安定して優れた数値であった。

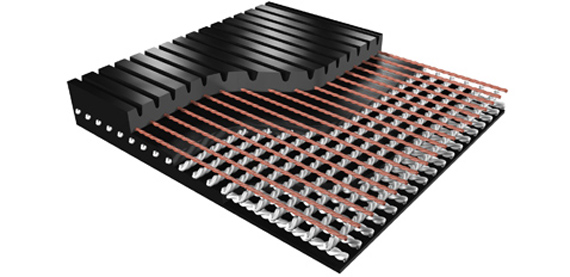

棒状の金属バ,を特定のスピ,ドでベルトサンプルに打,付けた

この実験から度BlackBelt Eがバルメットの前世代品と比較し,より優れた耐衝撃性を有しており,現行の他社製品との比較においても,力学上,耐久性に優れていることが明確に示された。元々このベルト素材は,ジェットコースターの車輪用に,高所且つ高速走行下において最大の安全性を求められる条件での使用耐え得る素材として独自に開発されたものであった。

“耐衝撃性を向上させた高性能ポリウレタンによって,紙面側のみならずオイル面側も強度が向上し,簡単に亀裂が入ることはありません。この耐衝撃性を向上させた高性能ポリウレタンに黑带の成功の秘密があるのです。とHagforsは話す。

1200 kN / m下でヶ6月走行した度BlackBelt Eと新品の度BlackBelt Eの衝撃力カーブ

黑带Eと前世代製品の衝撃力カ,ブ。前世代製品ではベルトにダメージを与えたものの,度BlackBelt Eは無傷な状態で,計測された衝撃エネルギーは低い値だった。

ベルト基布構造の最適な設計黑带の開発過程において,優れた耐衝撃性能を持った樹脂素材の開発がい第一段階だった。次の段階として,より最適な基布構造の開発に着手し,度BlackBeltシリーズの豊富なラインナップへと拡大していった。度BlackBelt Eは抄速の早いマシンに最適な基布構造だが,バルメットはこれ以外の多様なマシン向けの最適なベルト基布構造を開発している。“新しいベルト基布構造の導入によって,各マシンの要望に応じた最適な構造のベルトを紹介していきたいと思っております。と萨图·哈格福斯は強調する。 新しい度BlackBelt Gは3層基布構造で,紙面側に柔軟性を持った糸を採用し,特に小径のシュープレス向けに開発された。新しい度BlackBelt Fは2層基布構造で,高い柔軟性を持った構造で且つ薄いベルト構造が求められるポジションに適している。 すべての度BlackBeltのラインナップにて,連続溝(EV),非連続溝(DG),半溝(SG),高密度溝(HD),非連続高密度溝(DG HD)等の表面加工が可能で,あらゆる要望に応えられるラインナップとなっている。 |