在这个特殊时期,远程服务为造纸商提供了快速和安全的访问维美德的专业知识。智能轧辊远程支持和数据分析服务为支持现场操作和维护,以及优化造纸工艺提供了工具。避免计划外停机和改善配置意味着更少的故障,更好的可运行性,更高的质量和成本节约。

智能滚压远程支持和数据分析可以从维美德性能中心获得,提供了一种快速解决许多挑战和支持设备可靠性的方法。

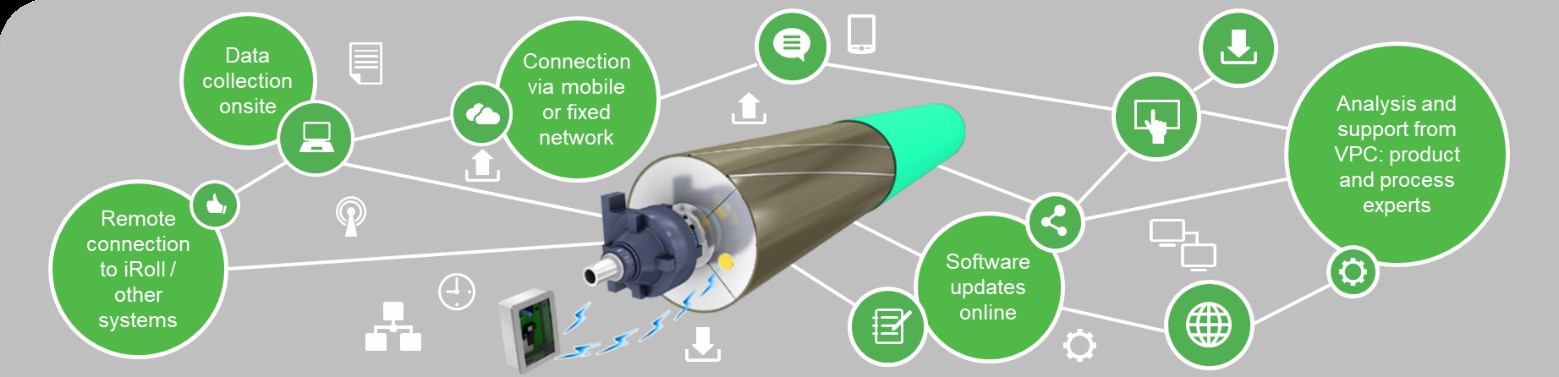

如果造纸商正在使用iRoll、轧辊状态监测或其他智能轧辊解决方案,维美德的远程支持和分析服务将他们连接到维美德的在线专家。该服务使造纸商能够访问一个专家网络,在广泛的质量和可运行性相关改进项目中拥有数百次交付的经验。维美德的服务为他们提供了一种具有成本效益的网络化运营方式。

分析和支持服务包括轧辊维护支持、iRoll维护服务、轧辊型态和轧辊状况分析、振动和盘形分析、硬度或张力型态改进、校直和轧辊加载设备状况检查和报告。维美德的专家支持工厂定期检查iRoll或其他系统。他们进行数据和状况分析,工厂根据调查结果收到行动建议。

远程连接可以通过固定网络或移动网络来安排。远程访问是安全的,Valmet Performance Center作为连接集线器。

阅读下面的四个案例:

通过远程连接进行数据分析,支持现场人员,减少人力需求,节省成本。一个例子是一个检查,以确定按夹是否正常工作。在使用iRoll系统时,可以观察到夹头是否在两侧均匀闭合。然而,这表明是否需要调整操作或装载设备维护。

图1所示。夹紧不均匀,负载永远保持倾斜。这表明需要调整nip运动的时间。

图2所示。经过数据分析支持的调整,现在夹头两侧均匀闭合,夹头更加对称。不需要现场校准。

分析夹头载荷剖面数据的另一个目的是测试夹头加载设备及其相关力学性能。加载试验显示摩擦、气缸故障、泄漏或对准问题的影响。可远程支持装载设备测试和数据分析,以协助现场维护人员。来自较长时期的数据显示随时间的波动和缓慢演变的加载问题。

图3所示。压尖负载测试表明,压尖压力调整仅影响趋向侧(图左)。由于装载设备的问题,驱动侧没有反应。使用这些数据可以让现场维护人员解决驱动器侧的故障。

当有更多的数据源可用时,就有可能更深入地探索分析并增加进一步的价值。例如,如果您的目标是避免轧辊盖故障并延长运行间隔,则可以将嵌入式温度剖面测量添加到其他iRoll数据中。

在下面的例子中,在一个偏转补偿轧辊上发生了几次轧辊盖故障圣按底部位置。安装了iRoll系统,并对其数据进行了分析,包括轧口轮廓和轧辊盖温度轮廓的测量。当分析表外条件下的数据时,皇冠和加载设备被证明是好的。

图4所示。Nip和温度剖面。

然而,在运行条件下,轧辊在驱动侧过载,如图4中左侧所示。驱动器一侧的温度也升高了,造成了盖失效的重大风险。

得出的结论是,每次机器启动后,内部油温都在逐渐升高。油循环需要加强,以防止它在排气(驱动)侧加热辊。通过左右压力可以补偿夹头轮廓的倾斜。作为一项长期的改进,后来在瓦尔美轧辊车间对轧辊进行了升级,以增强油流并减少内热产生。

使用在线nip配置文件监控系统也可以实现长期的分析方法。在较长一段时间内,不需要进行现场测试,就可以观察到各种加载条件、夹紧开启/关闭情况、异常事件等。

让我们看看轧机想要增加3的夹紧负荷的情况理查德·道金斯以伯洛伊特CC辊为特征的按压位置。

由于夹钳配备了iRoll Press系统,因此可以使用该解决方案提供的数据来检查更长时间内的轧辊性能。Valmet的专家使用远程连接来处理来自iRoll系统的在线和历史压紧数据。基于几个月前的数据,可以跟踪压力机压紧数据,包括压力机负载条件的各种变化,而无需进行任何负载变化或碰撞测试。

图5所示。各种加载条件下的夹持型材。

通过分析iRoll历史数据中的各种弯管闭合情况,可以发现弯管在低弯管负荷时处于欠弯状态,而在当前新出现的高弯管负荷水平时处于过弯状态(图5)。基于这些发现,Valmet的专家建议将CC辊参数更新为优化参数。

一台生产无木无涂布纸(WFU)的机器在施胶机发生振动问题。有必要迅速检查情况,并决定是否需要在计划外停机时更换卷筒。

图6所示。尺寸夹夹负载概况和趋势。

施胶器配备了一个iRoll系统,可以测量夹钳和施胶棒的轮廓。远程数据分析揭示了振动对钳子和棒材轮廓的影响,以及振动起点和激励方法(图6)。从数据中观察到精确的波长、钳子加载条件和施胶机辊转速。

图7所示。振动效应。

根据数据分析,可以指出激发振动的载荷和速度组合,从而避免振动(图7)。

来自较长时期的数据显示,震动开始的早期迹象,但它仍处于控制之中。最大的波动发生在抚育侧边缘。与现场维护专家讨论了远程分析的结果。结果表明,这种波动可能与加载臂枢轴点磨损有关。

发现TS加载臂枢轴点润滑不足,磨损严重。加强了润滑,并为下一次适当停机列出了枢轴点的机械维护。文中指出了激发振动的载荷和速度的组合——如果可能的话,将来将避免这种组合。

通过这些快速而适当的措施,证明了不必要的意外停机,并避免了振动事件。

挡板限制了WFU机器上压延盖的运行间隔,频繁更换压延盖导致停机时间短。有的井盖下井间隔较长;其他人则比较矮。有必要确定哪些因素需要优化以避免阻塞(图8)。

图8所示。振动模型。

进行了远程数据分析,以确定导致高振动增加率的条件。收集的数据建立了一个模型来解释不同的日历共振频率及其相互作用。数据包括运行速度、轧辊运行开始时的振动水平(磨削质量)、运行时的振动、压入负荷、热轧辊温度、驱动负荷等(图9)。

图9所示。模型原理。

建模和分析运行条件和影响挡块问题的因素,可以确定并推荐每个因素的最佳工作点。还可以为各个轧辊、直径和装载条件确定最合适的速度范围。

|

图10所示。该模型的算例结果显示了最优速度和最优负荷条件下的阻塞风险最小。在这种情况下,可以看出,以较慢的速度跑步并不是最大跑步间隔的最佳选择。 |

通过优化运行条件,可以确定将运行间隔延长20%的潜力。此外,对于未来轧辊覆膜的最佳轧辊直径的建议有助于释放更多的速度潜力。

进一步的结果包括更长的停机间隔和节省成本。

一家印刷厂在卷筒上遇到了卷筒底部起皱导致卷筒断裂的问题。有必要检查情况,确定问题的原因,并通过计划下一次停机来避免意外停机。卷筒配有iRoll系统,可测量卷筒夹紧载荷和母辊硬度剖面。远程数据分析由远程专家与现场专家合作发起,以发现发生了什么。

图11所示。在卷筒中测量卷筒负荷趋势。

基于iRoll数据的远程数据分析表明,母辊硬度剖面良好,在线剖面控制、控制系统和执行机构工作正常(图11)。硬度剖面数据显示,在小直径轧辊底部区域,轧辊堆积有明显的不连续。结果表明,实际缫丝负荷趋势与理想缫丝配方存在差异:一次缫丝负荷过低。

Fig.12。Nip配置文件颜色图。

力峰值也出现在荷载从主荷载到次荷载的传递过程中(图12)。这些不连续出现在相同的直径的缫丝缺陷,显然是导致问题。

维美德和客户为下一次停产制定了行动计划。在各方合作下,为现场预留了所需的专家和配件。对缫丝设备进行了机械调整,包括对准、磨损部分变化、归零和位置/力控制的校准。

这些措施可以避免卷筒缺陷和卷筒破网。事实证明,计划外的停机是不必要的,缫丝设备现在运行在高性能水平。

适用于更多的情况

这些只是远程支持服务如何帮助维护和造纸商的几个例子。数据分析可用于以各种方式支持现场行动,从而加快响应时间,减少差旅需求,节省工作时间成本。结合来自各种来源的数据、建模、分析和现场操作的远程支持,可以为维护操作带来自动化的好处。